前回ファットウッド採集のリベンジに行った目的は、いつも使っているファイヤースチールの柄にする素材で気に入ったものが手元に無かったためです。

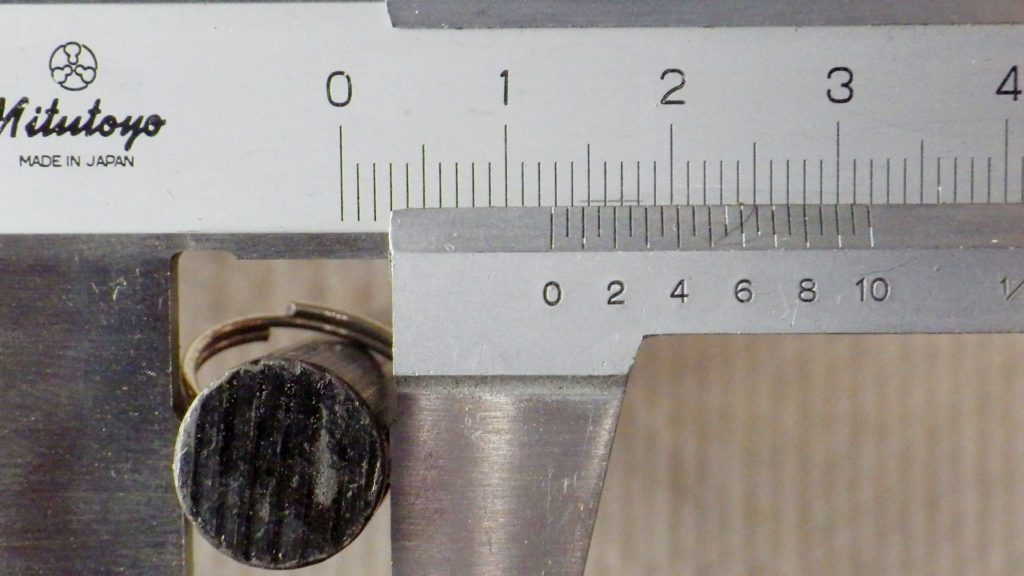

僕が今使っているファイヤースチールは、直径Φ13mm、長さL130mm程の少し大きめのもので、実際にストライカーで火花を起こすときは、全体の長さの 2/3 (約80mm)位しか使用しておらず、持ち手側には穴を開けて紐などを通すためのスプリットリング (自分で加工しました) を取り付けていて、持ち替えてストライクさせることができない状態になっており、もう少しファイヤースチールの長さを有効的に使いたいと思っていました。

※ 記事内容を2019年12月24日に一部追記、編集、修正しました。

前回採集のファットウッド

先日持ち帰ったファットウッドです。現場では先端部分を削り出すことができなかったので、今回は使える部分をしっかり削り出したいと思います。

先端部分の削り出されていない箇所をナタで切り欠いて状態を見てみます。

この部分も確実にファットウッド化しています。表面は土に埋もれていたので腐りも進んでいますが、少し削ると状態の良い部分が露出します。

表面を大まかに削り落とし、ファイヤースチールの柄として使える箇所を確認します。

ヒビの入っている箇所があったので、この付近で切り落とします。

切り口の状態はとても良いと思います。脂成分が多いのでノコギリの目がすぐ詰まり切り落とすのが大変で少し疲れます。

ファイヤースチールの柄にする部分の大きさは、細い部分の直径でΦ40mm、長さL80mmくらいです。形状的に少し大きくゴツイ感じですが、不測の事態のときはこの部分を削って着火剤にするつもりです。

穴をあける準備

切り落としたファットウッドの切り口の中心部に穴を開けるための印を付けます。年輪の中心より少しズレているので、穴を開けるとき割れてしまう確率も減ると思います。

黄色のライン (約25mm) 辺りまでファットウッドに挿入します。

柄の無いファイヤースチールを保持してストライクさせるには、持ち手部分から少なくても40mmは使えないので、柄を取り付けて持ち手部分を延長し少しでもストライクさせる部分を長くするよう色々考えてこの深さに決めました。

スプリットリングを取り外し端から25mmくらいの位置に目印のラインを引きます。挿入するのは穴のあいている側です。

穴あけ作業

いきなり大きい穴をあけても良いのですが、作業中割れてしまっては元も子もないので、安全策としてガイドとなるΦ4mm程の穴を先にあけます。

ファイヤースチールの正確な直径はΦ12.75mmなので、今回新たに木工用ドリルを購入しました。

購入したのは、実際のファイヤースチールの直径より少し細めのΦ12.5mmのドリルです。

細目にした理由は、穴を開けるときにバイス (万力) などに固定せずファットウッドを直接手で保持しながらドリルドライバーを使うので、ブレて穴の直径が大きくなることを想定したからです。

バイスは我が家にはありません…

ドリルの刃の先端から約25mmの位置で印を付けます。深く掘り込まないための目印です。

いよいよ本番です。ドリルの回転数を低速にして、なるべく真っ直ぐになるように穴をあけます。

普通の木材と違いファットウッドは硬いので、力を込めてドリルを押し込んでもなかなか彫り進んでいきません。

出てきた削り粉も薄くて何となく透明感がありますね。これは非常に良い着火剤になりまます。

何とか割れずに穴をあけることができました。それにしても凄く硬かったです!

ファットウッドにファイヤースチールを挿入する

強力に接着させるためには、2液タイプのエポキシ系接着剤が有効だと思いますが丁度に持ち合わせが有りません。

試しに開けた穴にファイヤースチールを入れてみたところ、プライヤーを使わなくては引き抜けないほどキツキツだったこともあり、そう簡単には抜け落ちないと判断し、家に有った普通の木工用ボンドで接着することにしました。

スプリットリングが通っていた側は、ほとんどストライカーを当てておらず幾分先端より太めなので、手で押し込んでも途中までしか入っていきません。ハンマーで慎重に叩きながら打ち込んでいきます。

何とか挿入することができました。割れるかどうかヒヤヒヤしました。

握った感じは少し太く感じますが、エンド部分がすぼまっているので割りと握りやすくしっかりと保持できます。

柄から露出している部分は100mm以上あるので、柄の無かったときよりストライカーを当てられる部分が20mm程長くなりました。

ストライクテスト

ストライクの有効範囲が長くなったので、いつものノコギリでストライクテストをしてみます。

しっかり保持できるので、以前より力を入れずに簡単に火花を発生させることができます

サンドペーパーで仕上げる

上の段階で (↑) 柄を作る作業を終えても良かったのですが、ナタで削り出したままの柄では手触りがあまり良くなかったので、サンドペーパーで少し磨いて感触を良くしてみようと思います。

仕上がりはツルツルとまではいきませんが、元々の成分が松脂なので幾分ツヤが出ました。

模様も形状もスズメバチのお腹を連想させますね!

完成した様子です。土に埋もれていた最先端部分だとは思えませんね!

半分思い付きでファイヤースチールの柄を作ってみました。

今回使ったのはリベンジで採集してきたファットウッドの先端部分から8cmくらいのモノですが、現地に残してきた部分を入れると、トータルで L120cm、Φ15cm、12kgは軽く超えていたと思います。

リベンジのリベンジで、天気の良い日に改めて残してきたモノを拾いに行きたいと思います。

ファイヤースチールの柄を作る時の参考にしていただければ幸いです。

コメントを残す